包装系统安装,从规划到实施的关键步骤

包装系统安装:从规划到实施的关键步骤

随着现代工业的快速发展,包装系统在物流、生产、销售等领域扮演着越来越重要的角色。一套高效、稳定的包装系统不仅能够提高生产效率,还能确保产品在运输和储存过程中的安全。本文将详细介绍包装系统安装的各个环节,帮助读者了解整个安装过程。

一、准备工作

在开始包装系统安装之前,必须做好充分的准备工作。以下是几个关键步骤:

需求分析:根据生产需求,确定包装系统的类型、规模和功能。

场地规划:根据生产布局,确定包装系统的安装位置,确保其与生产线的协调性。

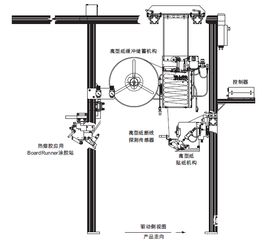

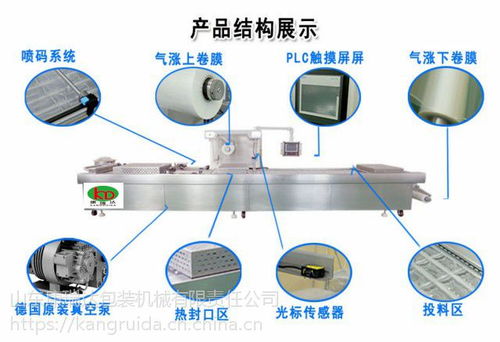

设备选型:根据需求分析,选择合适的包装设备,包括包装机、输送设备、检测设备等。

人员培训:对安装人员进行专业培训,确保他们具备安装和维护包装系统的能力。

二、场地规划

场地规划是包装系统安装的重要环节,以下是一些注意事项:

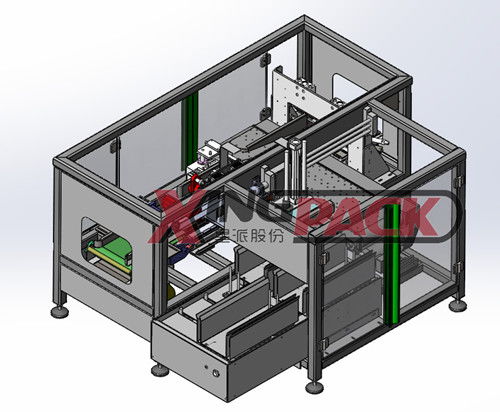

空间布局:合理规划包装系统的空间布局,确保设备之间有足够的空间进行操作和维护。

通道设置:设置合理的通道,方便操作人员和设备进出。

电源和水源:确保包装系统安装区域有稳定的电源和水源供应。

安全措施:设置必要的安全设施,如防护栏、警示标志等,确保操作人员的安全。

三、设备选型与安装

设备选型是包装系统安装的关键环节,以下是一些注意事项:

性能指标:根据生产需求,选择性能指标符合要求的包装设备。

品牌与质量:选择知名品牌、质量可靠的包装设备。

兼容性:确保包装设备与其他生产设备兼容。

安装与调试:按照设备说明书进行安装,并进行调试,确保设备正常运行。

四、系统调试与验收

安装完成后,进行系统调试和验收是确保包装系统正常运行的重要环节。

单机调试:对每台设备进行单独调试,确保其性能稳定。

联机调试:将设备连接起来,进行联机调试,确保整个系统运行顺畅。

性能测试:对包装系统的性能进行测试,确保其满足生产需求。

验收:邀请相关部门进行验收,确保包装系统符合要求。

包装系统安装是一个复杂的过程,需要充分考虑各方面因素。通过以上步骤,可以确保包装系统安装顺利进行,为生产提供有力保障。在实际操作中,还需根据具体情况进行调整,以确保包装系统的稳定运行。